Gaskylning

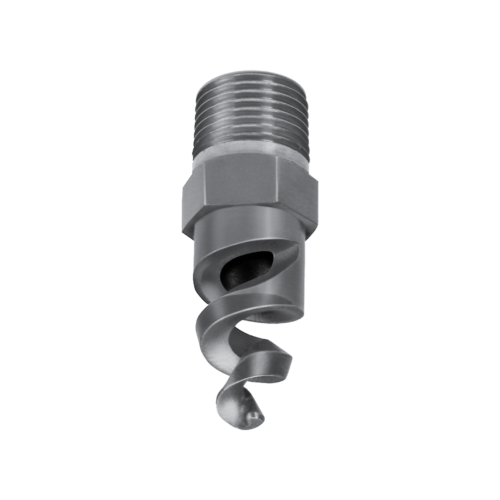

Olika typer av spraydysor och spraysystem används för gaskylning i processer inom kemisk och petrokemisk industri, cementtillverkning, avfallsförbränningsanläggningar, kraftvärmeverk, m.m.

Syftet är att skydda utrustning och skapa stabila förhållanden för en säker och effektiv drift i efterföljande processled.

Hur fungerar gaskylning?

Det snabbaste och mest effektiva sättet att sänka gasens temperatur är genom att injicera en vätska i den heta gasströmmen. När vätskan injiceras i gasströmmen övergår den från vätskefas till gasfas, vilket kräver mycket stor energiåtgång. Detta leder i sin tur till att den omgivande processgasen snabbt kyls ner.

Exempel: Att värma upp vatten från 0°C till 100°C åtgår ca 418 kJ/kg. Att omvandla samma mängd vatten från 100°C vätska till 100°C ånga åtgår ca 2320 kJ/kg, alltså fem gånger mer energi.

När en viss volym vätska atomiseras (finfördelas) till mindre droppar skapas en större sammanlagd ytarea, vilket leder till en ökad avdunstningshastighet (förångningshastighet). Avdunstningshastigheten är avgörande för att säkerställa att gasen uppnår önskad temperatur före en given punkt i efterföljande processled. Förutom droppstorlek påverkas förångningshastigheten av bl a temperaturskillnad, uppehållstid och partialtryck.

Faktorer att ta i beaktning för att optimera gaskylningsprocessen

Det finns ett flertal avgörande faktorer som är viktiga för att optimera en gaskylningsprocess. Våra erfarna medarbetare och ingenjörer hjälper gärna till med beräkningar och ta fram rätt lösning.

- Gastemperatur – inkommande samt önskad utgående temperatur

- Processgasens sammansättning, inklusive relativ fuktighet (relative humidity, RH) på den inkommande gasen.

- Tillgänglig uppehållstid för evaporering (förångning)

- Tillgängligt och erforderligt flöde

- Tillgängligt tryckfall (∆P) = matningstryck vid munstycksinloppet minus processtryck vid dysans mynning.

- Optimal täckning – säkerställa fullständig kontakt/kylning av gasströmmen samtidigt som sprayen ska ha minsta möjligt kontakt med den omgivande väggytan.

- Optimal droppstorlek – den droppstorlek som krävs för att uppnå fullständig eller partiell evaporering och önskad gaskylning.

- Materialval – spraydysorna i en gaskylningsprocess kräver ofta speciella material

Projektgenomgång och förslag på lösning

För att kunna säkerställa att vi levererar den optimala lösningen är det viktigt att tidigt i projektet noga gå igenom de olika faktorer som påverkar val av lösning och produkt, målsättning med investeringen, samt eventuella krav och önskemål.

Ett startup-möte är viktigt för att ta reda på en mängd olika faktorer som påverkar val av utrustning och lösning för att uppnå ett så effektivt och hållbart resultat som möjligt. Startup-mötet gör vi gärna som ett webbmöte eller platsbesök, beroende på vad ni föredrar. Med hjälp av den information vi samlat in under startup-mötet gör vi en sammanställning som vi sedan går igenom med er för att säkerställa att vi är överens om projektets omfattning och målsättning.

Nästa steg är att vi presenterar ett förslag på en lösning, med fokus på funktion, livslängd, kvalitet, materialval, drift- och underhållskostnader, samt miljöpåverkan. Vår målsättning är att leverera en hållbar lösning som skapar ett mervärde för dig som kund.