Pisaranerotus

Tehokas ja optimaalisesti mitoitettu pisaranerotus poistaa epäpuhtaudet ja ei-toivotut aineet erilaisista ilma- tai kaasuvirroista.

Tippumisen estäminen estää myös putkien, kompressorien ja muiden prosessilaitteiden vaurioitumista ja korroosiota sekä mahdollistaa tuotteen kierrätyksen. Hyvin suunniteltu ratkaisu lisää prosessin tehokkuutta, säästää energiaa ja kustannuksia sekä vähentää ympäristölle vaarallisia päästöjä.

Miten pisaranerotus toimii?

Pisaranerotuksen periaatteena on, että ilma- tai kaasuvirran pisarat törmäävät pisaranerottimen pintaan. Pisarat sulautuvat yhteen, kasvavat kooltaan ja muodostavat ohuen nestekalvon. Kun kalvo saavuttaa tietyn paksuuden, painovoima vaikuttaa siihen niin paljon, että neste virtaa sumunerottimen pohjalle ja voidaan ohjata pois kaasuvirrasta.

Erilaisia pisaranerottimia käytetään riippuen kaasun sisältämän nesteen määrästä, pisaroiden koosta ja halutusta läpimenevän kaasun puhtaudesta.

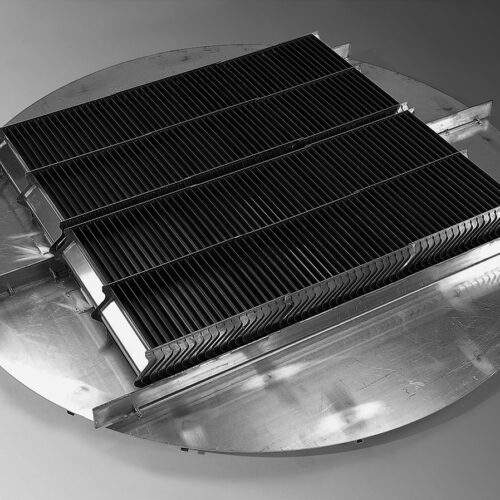

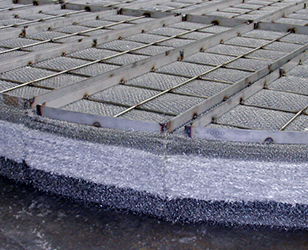

Profiilit

Profiileja, joita kutsutaan myös lamelleiksi, käytetään prosesseissa, joissa kaasuvirrat ovat suuria ja joissa painehäviö halutaan minimoida. Profiilista valmistettuja pisaranerottimia on saatavana sekä vaaka- että pystysuuntaisille virtauksille, ja ne erottelevat pisarat >15µm normaaleissa käyttöolosuhteissa.

Kun kaasu virtaa aallonmuotoisten profiilien välissä, nestepisarat törmäävät profiilien pintaan.

Kaasun suuri nopeus ja pisaroihin vaikuttavat inertiavoimat, kun niiden on muutettava suuntaa seuratakseen kaasuvirtausta profiilien ympärillä, tarkoittavat sitä, että pisarat eivät ehdi siirtyä poispäin vaan törmäävät pintaan.

Pisarat sulautuvat yhteen pinnalla ja muodostavat ohuen kalvon. Kun nestekalvon paksuus kasvaa, painovoima vaikuttaa siihen yhä enemmän, se virtaa pisaranerottimen pohjalle ja poistuu kaasuvirrasta.

Demisterit, koalisaattorit ja candle filters

Demisterit, koalisaattorit ja candle filters koostuvat suuresta määrästä lankoja tai kuituja, joiden läpi kaasuvirta kulkee. Nestepisarat törmäävät lankojen/kuitujen väliin tai juuttuvat niiden väliin ja sulautuvat yhteen. Sulautuneet pisarat kasvavat kooltaan, ja lopulta painovoima vaikuttaa niihin niin paljon, että ne virtaavat koalisaattorin pohjalle ja ohjautuvat pois kaasuvirrasta.

Tiivistyminen (pisarakoko >3µm)

Kaasuvirtauksessa olevat nestepisarat törmäävät huurteenpoistajassa olevan langan tai kuidun pintaan ja "juuttuvat" siihen sen sijaan, että kaasu veisi ne pois. Tiivistyminen tapahtuu kaasun nopeuksilla 1-10 m/s.

Aloitus (pisarakoko 1-3µm)

Pisarat jäävät lankojen tai kuitujen väliin kaasun nopeudella, joka on yleensä 0,2-0,8 m/s. Tyypillisesti mitä hienompia kuidut ovat, sitä tiiviimpiä kuidut ovat, mikä puolestaan lisää pisaroiden määrää.

Brownin diffuusio (pisarakoko <3µm)

Esiintyy alhaisilla kaasun nopeuksilla, jotka ovat yleensä alle 0,2 m/s ja enintään 0,25 m/s, kun kaasu kulkee hyvin hienoista kuiduista koostuvan kerroksen läpi. Pienet nestepisarat törmäävät ympäröiviin kaasumolekyyleihin, mikä pakottaa nestepisarat liikkumaan eri suuntiin ja lopulta törmäämään vuoteessa oleviin kuituihin. Mitä pienempi kuitujen halkaisija on, sitä vähemmän nestepisaroita kaasuvirtauksesta voidaan ottaa kiinni.

Miten pisarakoko vaikuttaa pisaranerottimen toimintaan?

Prosessikaasu sisältää erikokoisia pisaroita, jotka yleensä jakautuvat normaalijakauman (Gaussin käyrän) mukaisesti. Erityyppiset pisaranerottimet keräävät ja erottavat eri kokoisia pisaroita.

Profiilit

Profiileja, joita kutsutaan myös lamelleiksi, käytetään prosesseissa, joissa kaasuvirrat ovat suuria ja joissa painehäviö halutaan minimoida. Profiilit kuivattavat pisarat >15µm normaaleissa käyttöolosuhteissa.

Demisterit

Demisteri koostuu neulotusta metalli- tai muovilangasta, joka on taitettu ja koottu useiksi kerroksiksi tyynyn muodostamiseksi. Demisteri ottaa kiinni pisarat, jotka ovat suurempia kuin 5 µm.

Koalisaattorit

Koalisaattori koostuu neuloksesta valmistetusta "tyynystä", jossa on eri lankoja, mutta myös pienempiä kuituja. Pienemmät kuidut mahdollistavat sen, että pisarat, joiden koko vaihtelee välillä 2-5 µm voidaan kerätä talteen kaasuvirrasta.

Candle filters

Koostuvat miljoonista komposiittikuiduista. Käytetään pääasiassa prosesseissa, joissa pisarat <2 µm on erotettava kaasuvirrasta.

Mitkä muut tekijät ovat tärkeitä mitoituksessa ja oikeanlaisen pisaranerottimen valinnassa?

Pisarakoon lisäksi on useita muita tärkeitä tekijöitä, jotka on otettava huomioon pisaranerotinta valittaessa ja mitoitettaessa. Kokenut henkilökuntamme ja insinöörimme auttavat mielellään laskelmissa ja oikean ratkaisun kehittämisessä.

Painehäviö

Prosessikaasuvirtaus tuotetaan puhaltimella tai kompressorilla, joka luo tyhjiön tai poistopaineen. Paine on energiaa, joka on kustannus, eli se on otettava huomioon optimaalisen ratkaisun löytämiseksi.

Profiileista valmistettu pisaranerotin on suunniteltu kestämään suuria kaasuvirtoja ilman, että painehäviö vaikuttaa liikaa. Toisaalta candle filter, joka koostuu hyvin pienistä, tiiviisti pakatuista kuiduista, vaikuttaa kuitenkin paljon enemmän painehäviöön.

Pisaranerottimen rakenteen lisäksi painehäviöön vaikuttavat kaasun virtausnopeus, nestekuorma, viskositeetti ja kiinteiden hiukkasten määrä. Yleensä halutaan mahdollisimman pieni painehäviö suhteessa mahdollisimman suureen erotteluasteeseen.

Erotusaste

Haluttu erotteluaste voi määräytyä lakisääteisten päästövaatimusten perusteella tai siksi, että on tarpeen vähentää tiettyä epäpuhtauksien määrää esimerkiksi korroosion ja muiden vaurioiden välttämiseksi prosessin "loppupäässä". Joissakin prosesseissa pisaranerottimia käytetään arvokkaiden aineiden ja tuotteiden uudelleenkäyttöön.

Erotustehokkuus määrittää kuinka paljon nestettä ja hiukkasia pisaranerotin poistaa kaasuvirrasta. Erotustehokkuus lasketaan käyttämällä useita muuttujia, kuten pisaranerottimen tyyppiä, kaasun ja nesteen tiheyttä, kaasun virtausnopeutta ja nesteen määrää.

Kaasun virtausnopeuden kasvattaminen lisää erotustehokkuutta, mutta se merkitsee myös painehäviön kasvua. On tärkeää tehdä kompromissi erotustehokkuuden ja kokonaiskäyttökustannusten välillä.

Kaasuvirtaus ja prosessivaihtelut

Yksi tärkeimmistä tekijöistä pisaranerottimen suunnittelussa ja mitoituksessa on kaasun virtaus suhteessa pinta-alaan (netto), sillä jokaisella pisaranerottimella on oma maksiminopeutensa. Erotus optimoituu maksiminopeudella. Jos enimmäisnopeus ylittyy, kaasu kuljettaa pisaroita mukanaan ja tapahtuu tulvimista.

Tavallisesti pisaranerotin suunnitellaan prosessin maksimivirtausnopeuden perusteella. Maksimivirtausta pienemmällä virtausalueella pisaranerottimen hyötysuhde kasvaa kaasuvirtauksen kasvaessa. Samalla painehäviö kasvaa neliöllisesti, mikä muun muassa johtaa käyttökustannusten kasvuun. Tapauksissa, joissa prosessin maksimivirtauksen ja nimellisvirtauksen välillä on suuria vaihteluita tai joissa prosessi saavuttaa maksimivirtauksen hyvin harvoin, on tärkeää tasapainottaa suunnittelua, jotta tehokkuus ei heikkene liikaa ja käyttökustannukset pysyvät optimaalisina. Näin ollen on tärkeää tietää ja määritellä todellinen - ei pelkästään laskettu prosessivirtaus - tarkasti.

Pisaranerottimien osalta tietyllä kaasun virtausnopeudella tiedossa on:

- kaasuvirrasta erotettujen pisaroiden ≥x µm hyötysuhde - %.

- raja-arvopisarakoko - pienin pisarakoko (x), joka erotetaan kaasuvirrasta.

- painehäviö pisaranerottimen läpi

Käyttölämpötila

Pisaranerotusratkaisun asianmukaisessa suunnittelussa on tärkeää ottaa huomioon prosessi ja vaihtelut prosessissa. Käyttölämpötila-alue määrittää yleensä pisaranerottimen materiaalivalinnan.

Nestekuormitus

Sallittu nestekuorma määritellään kaasun tiheyden, nesteen pintajännityksen ja viskositeetin perusteella.

Pystysuorassa virtauksessa sallittu nestekuorma riippuu myös:

- Kaasun nopeus - mitä suurempi nopeus (maksiminopeuteen asti), sitä pienempi on odotettavissa oleva nesteen määrä virtaussuuntaan.

- Säleväli - sallittu nestekuorma kasvaa sälevälin pienentyessä.

- Erittäin suurille nestekuormille suositellaan kaksivaiheista erotinta.

Vaakasuorassa virtauksessa sallittu nestekuorma riippuu myös seuraavista tekijöistä:

- Lamellien lukumäärästä ja niiden välisestä etäisyydestä

- Tippalevyn korkeus vs. leveys - samalla pinta-alalla leveämpi tippalevy pystyy käsittelemään enemmän nestettä.

- Maksiminestekuorman lisäämiseksi voidaan käyttää koukuilla varustettuja profiileja.

Kaasun virtaussuunta

Kaasun virtaussuunta, eli pystysuora tai vaakasuora, määrittää käytettävän pisaranerottimen tyypin ja asennustavan.

Tukkeutumisriski

Kaasuvirtauksessa olevat partikkelit lisäävät tukkeutumisriskiä. Riskin vähentämiseksi on mahdollista asentaa huuhtelujärjestelmä jossa on määritetty huuhtelujärjestys, tai paineanturit, jotka käynnistävät huuhtelujakson jos painehäviö pisaranerottimessa kasvaa.

Käytettävissä oleva asennustila

Tippualtaalle käytettävissä oleva tila voi joskus olla kriittinen. Onko leveyttä tai korkeutta rajoitettu? Yleensä tippualtaat valmistetaan osina, jotta ne voidaan asentaa tarkastuskaivon läpi ja jotta ne voidaan myös irrottaa tarkastuskaivon läpi huoltoa varten.

Uusissa asennuksissa oikein mitoitettu tippuerotin voi auttaa pienentämään astian tai tornin halkaisijaa, mikä johtaa kustannussäästöihin. Jos torni on mitoitettu muiden pylväsvarusteiden avulla, tippaerottimen aktiivinen pinta-ala voidaan pienentää suorakulmaiseksi tai neliön muotoiseksi, jolloin tippaerottimen toiminta optimoituu ja kustannukset pienenevät.

Projektin arviointi ja ratkaisuehdotus

Optimaalisen ratkaisun tarjoamiseksi on tärkeää käydä jo varhaisessa vaiheessa projektia huolellisesti läpi eri tekijöitä, kuten investoinnin tavoite ja mahdolliset vaatimukset ja toiveet, jotka vaikuttavat ratkaisun ja tuotteen valintaan.

Aloitustapaaminen on tärkeä, jotta saamme tietoomme tekijät, jotka vaikuttavat tarvitsemiesi laitteiden ja ratkaisujen valintaan. Näin lopputuloksesta saadaan mahdollisimman tehokas ja kestävä. Voimme sopia verkkotapaamisen tai tavata laitoksellasi paikan päällä, kuinka sinulle vain parhaiten sopii. Laadimme tiivistelmän kaikista aloitustapaamisessa käsitellyistä asioista ja käymme ne kanssasi läpi varmistaaksemme, että olemme samaa mieltä projektin laajuudesta ja tavoitteista.

Seuraavaksi esittelemme ratkaisuehdotuksen kiinnittäen erityistä huomiota toiminnallisuuteen, elinkaareen, laatuun, materiaalivalintoihin, käyttö- ja ylläpitokustannuksiin sekä ympäristövaikutuksiin. Tavoitteenamme on tarjota kestävä ratkaisu, joka luo yrityksellesi lisäarvoa.